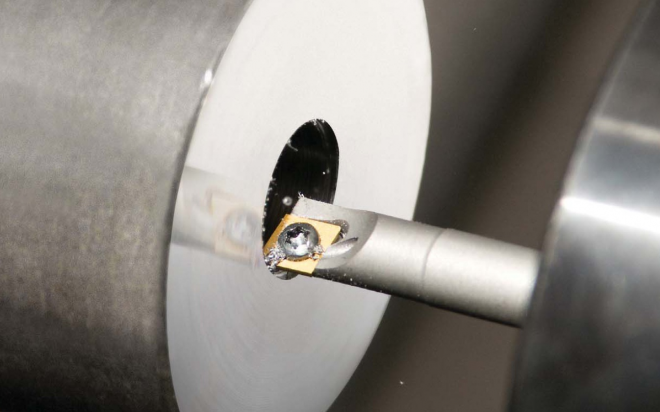

El mandrinado es un proceso que se realiza con la intención de agrandar o mejorar la calidad de un determinado agujero, mediante herramientas mecánicas. Son múltiples las herramientas disponibles para el mandrinado de agujeros. Cada herramienta es de una determinada gama de diámetros y puede estar diseñada para el mandrinado de precisión o de desbaste.

¿Para qué sirve el mandrinado?

La utilidad del mandrinado está directamente relacionada con agujeros existentes, pero que necesitan ser ampliados para mejorarlos. Esta función puede servir para las siguientes operaciones:

Mandrinado escalonado

Es aquel en que la pieza de mandrinar posee plaquitas de múltiples diámetros y alturas axiales.

Escariado

En este caso se utilizan piezas multi-filo, las cuales se caracterizan por ofrecer una precisión muy alta en la elaboración de agujeros. Para lograr esto, las piezas multi-filo necesitan contar con una tolerancia limitada y una pequeña profundidad de corte radial.

Mandrinado multi-filo

A diferencia de las operaciones de escariado, en este caso se realizan operaciones de desbaste que se enfocan en la media del material arrancado. Gracias a esto se logra un gran avance por revolución en el proceso de mandrinar el agujero.

Mandrinado de un solo filo

Este tipo de operaciones sólo suelen realizarse cuando la potencia de la máquina es limitada. Sin embargo, también es posible realizarlas cuando se necesita un acabado o desbaste si el material exige un control de virutas.

Consideraciones para realizar el mandrinado

Para realizar correctamente un mandrinado es necesario tener diversos factores en consideración. Los más importantes son un reglaje estable, el control de virutas y la selección de una plaquita adecuada.

Reglaje estable para mandrinar

En lo que se refiere al reglaje estable para mandrinar, es muy importante concentrarse en la transmisión del par y la resistencia a la flexión del portaherramientas que se va a seleccionar. Estas características están directamente relacionadas con la calidad del agujero y su estabilidad, por lo que se deben ajustar de acuerdo al tipo de agujero que se desea trabajar.

Además, como recomendaciones adicionales a la hora de obtener un reglaje estable para mandrinar, se pueden mencionar las siguientes:

- El adaptador debe ser lo más pequeño posible.

- La resistencia del adaptador debe ser la mayor posible.

- Si el tipo de agujero exige una reducción, se recomienda usar un adaptador cónico.

- Cuando se va a trabajar con voladizos largos, la mejor opción son los adaptadores antivibratorios. Asimismo, es indispensable contar con un adaptador que también posea sujeción rígida y, de forma opcional, contacto de brida con el husillo.

Control de virutas en mandrinado

Además del reglaje estable, una óptima operación de mandrinado necesita que el control de virutas sea eficaz. La importancia de la evacuación y formación de viruta es especialmente importante si se desea realizar operaciones con agujeros ciegos.

Si no se le da la importancia suficiente al control de viruta, es posible toparse con inconvenientes como un atasco de viruta, los cuales afectan negativamente a la calidad del agujero, la fiabilidad del proceso e incluso reducen la vida útil de la herramienta.

Para lograr que el control de viruta sea óptimo se debe hacer una selección óptima de la geometría de la plaquita, la cual debe tener en consideración los datos de corte. Además, se recomienda el uso de refrigerante, ya que esto contribuye, no sólo a mejorar la vida útil de la herramienta, sino que también facilita la evacuación de la viruta.

Por otro lado, si los datos de corte no son adecuados, las virutas pueden tener un exceso de fuerzas de corte o incluso ser demasiado cortas o gruesas. Estos inconvenientes también pueden provocar vibración y desviación, lo que afectará negativamente a la precisión de la operación.

Cabe mencionar que, si llegan a atascarse virutas grandes en el agujero, existe la posibilidad de que se rompa la plaquita y el acabado superficial se deteriore. Puede saberse que la viruta tiene un tamaño óptimo cuando tiene apariencia de coma o de espiral, de manera que puede salir con facilidad a través del agujero.

En resumen, para lograr el óptimo control de la viruta, se deben tener en cuenta estos factores:

- El material que se va a trabajar.

- El radio de punta.

- La macrogeometría y microgeometría de la plaquita.

- La velocidad de corte, su avance y su profundidad.

- El ángulo de avance o posición.

Elegir la plaquita de mandrinado adecuada

Por último, para realizar un mandrinado perfecto se necesita seleccionar la plaquita perfecta. Este aspecto no sólo está relacionado con el ya mencionado control de la viruta, sino también con la calidad del trabajo. Para seleccionar una plaquita adecuada, se debe considerar el radio de punta, la geometría, la forma y el tamaño.

Para hacer la selección de la plaquita adecuada, primero se deben definir las características que se desean priorizar. Por ejemplo, si se desea priorizar la resistencia y rentabilidad de la plaquita, el ángulo de punta debe ser lo más grande posible.

Por el contrario, si la prioridad es una vibración baja, el radio de punta debe ser lo más reducido posible.

Comentarios recientes