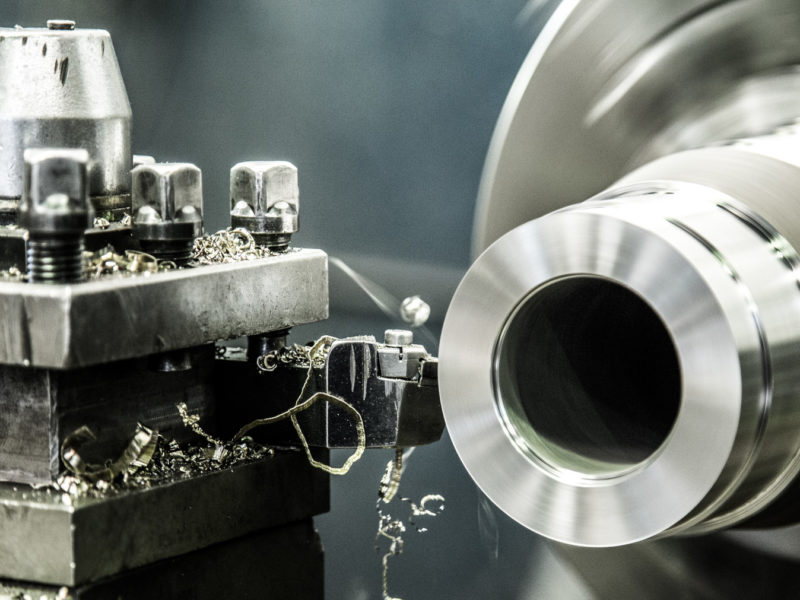

Un torno convencional es una máquina-herramienta capaz de realizar el torneado de piezas cilíndricas, helicoidales y cónicas; principalmente con cuerpos metálicos, plásticos y de madera, retirando partes de las mismas a través de una cuchilla u otras herramientas hasta conseguir la forma deseada.

A grandes rasgos, se trata de máquinas pesadas y complejas, esenciales en la fabricación y moldeado de piezas considerablemente difíciles de trabajar, maximizando tanto la escala de producción como el acabado homogéneo en serie. Actualmente existen distintos tipos, destinados a satisfacer múltiples necesidades de mecanizado, aunque el funcionamiento general se mantiene prácticamente igual en cada modelo.

¿Para qué sirve? Principales operaciones

Las principales operaciones de esta máquina-herramienta son:

- Corte: Para cortar la pieza de trabajo al tamaño necesario o deseado.

- Roscado: Para la fabricación de tornillos y tuercas.

- Desbaste: Para comenzar a moldear la pieza quitando grandes cantidades de material sobrante, lo que implica el desecho de virutas de gran tamaño.

- Acabado: Suele hacerse después del desbastado, eliminando diminutas capas de la superficie de la pieza para obtener un resultado más limpio y brillante. Las virutas desechadas son más pequeñas y finas.

Componentes esenciales de esta máquina-herramienta

Son muchos los componentes que conforman un torno, sin embargo, los más importantes son los siguientes:

Bancada

Es la estructura principal que sirve de base para las demás partes del torno. El carro principal y el contrapunto se desplazan por medio de las guías, que se encuentran ubicadas en la parte superior de la Bancada.

Chuck

Componente circular con mordazas que sujetan la pieza de trabajo haciéndola girar en torno a un eje central.

Contrapunto

Se encuentra en el otro extremo de la bancada respecto a la posición del chuck, perfectamente alineados entre sí. Es un eje móvil que termina en punta y es el otro componente encargado de sujetar la pieza de trabajo, moviéndose hacia el chuck para apretar dicha pieza.

Carro principal

Es de las partes más grandes, encargada de producir el movimiento de avance de la pieza que se va a tornear, y lo hace desplazándose a través de los rieles de la bancada. También sirve de soporte para el carro transversal, el componente necesario para dar profundidad a la pieza mediante una herramienta acoplada en su torreta.

Rosca cónica

Es un añadido necesario para trabajar los materiales en forma cónica.

Luneta

Necesaria para soportar el otro lado de la pieza de trabajo en caso de que no pueda hacerse con el contrapunto. Se halla al otro extremo del chuck, detrás del contrapunto.

Tabla para rosca STD/MM

La tabla para rosca estándar y milimétrica es indispensable para realizar los ajustes de velocidad (revoluciones) y de los engranes que definen los parámetros en el roscado de las piezas.

¿Cómo es? Aspectos técnicos a tener en cuenta

Los tornos convencionales son considerados como máquinas al mismo tiempo que herramientas, dada la complejidad de sus componentes y mecanismos. Pero existen algunas especificaciones esenciales que deben ser consideradas al momento de adquirir uno, de modo que los requisitos de producción queden debidamente satisfechos.

Capacidad de volteo

De ello depende la capacidad de la máquina para admitir piezas de determinado grosor, es decir; es lo que determina el diámetro máximo del material a trabajar.

Paso de barra

Este aspecto establece el radio máximo del eje que se puede usar para soportar las piezas a trabajar. Es el diámetro del agujero del husillo donde se ancla el eje de soporte.

Entre puntos

Así se llama a la distancia que hay entre el chuck y el contrapunto, lo que determina la longitud máxima admitida para la pieza que se va a trabajar.

¿Cómo funciona un torno convencional?

El funcionamiento de un torno se basa en tres movimientos básicos, que son la rotación, el avance y la penetración. Estos se dan de manera simultánea y pueden ser regulados en velocidad, presión y ángulo, para obtener los acabados deseados sobre la pieza de trabajo.

- Rotación: Este movimiento hace girar sobre sí misma la pieza que se va a tornear. Esta se monta sobre un eje central; de esta manera, la cuchilla o herramienta de mecanizado pueda alcanzarla desde todos sus lados.

- Avance: Con este movimiento la cuchilla avanza en línea recta y en paralelo a la extensión de la pieza de trabajo, para lo cual se vale del carro principal.

- Penetración: Finalmente, la cuchilla se mueve hacia la superficie del material, surcando, penetrando y cortando parte del mismo hasta obtener las formas deseadas. Como resultado de este movimiento, se generan las conocidas virutas (desechos/restos de material).

Cabe destacar que, en sus inicios, estas máquinas-herramientas eran completamente mecánicas. Sin embargo, en la actualidad se pueden encontrar modelos electrónicos, incluso tornos de control numérico para funcionar con automatización programable.

En Heller contamos un gran número de tornos convencionales, en diferentes medidas en distancia entre puntos y diámetro sobre bancada.

Además también disponemos de tornos con variador de velocidad, un elemento electrónico, que permite controlar la velocidad de giro de la pieza de trabajo y la velocidad de avance de la herramienta de corte.

Si estás buscando un torno industrial para su taller, no dude en consultar el product range de tornos que ofrecemos en Heller Maquinaria.

Comentarios recientes