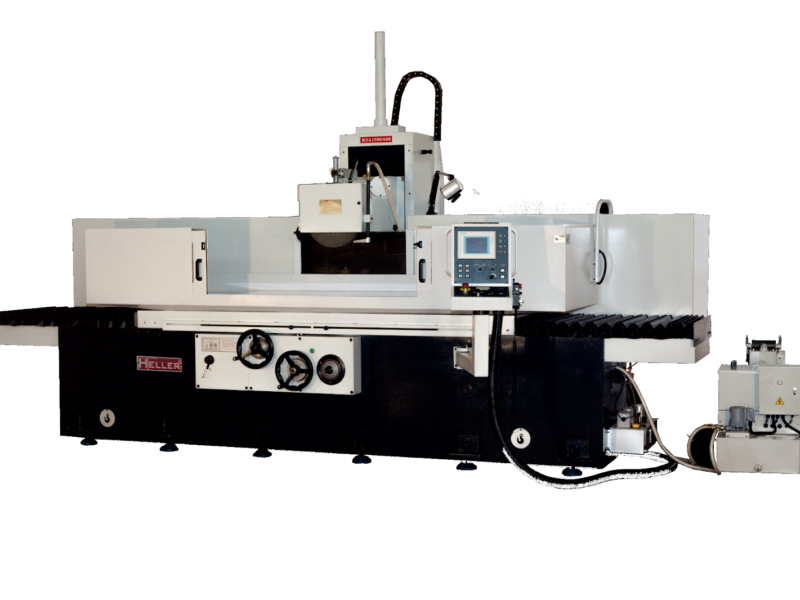

La rectificadora convencional es una máquina herramienta que se emplea para el mecanizado de piezas por abrasión. El rectificado de piezas se practica sobre piezas de acero, en su mayoría, y se endurecen a través de un procedimiento térmico.

¿Qué es una rectificadora convencional?

En el ámbito de los mecanizados existen tres procedimientos por los que se pueden trabajar las piezas: con arranque de viruta, sin arranque de viruta y por abrasión. El proceso de abrasión se practica utilizando una máquina herramienta llamada rectificadora y se caracteriza por trabajar piezas aportando gran precisión dimensional, así como menos rugosidades.

Para poder rectificar un material se emplean muelas, que son discos abrasivos robustos. Pero, ¿cuándo se realiza el rectificado de piezas? Este generalmente se utiliza como método complementario una vez que la pieza ha sido trabajada en otras máquinas como torno, fresadora, etcétera. A través de los otros procesos de mecanizado, como el torneado o fresado, se eliminan grandes cantidades de material; el sobrante puede retirarse por procesos abrasivos para perfeccionar la pieza. El rectificado permite, además, que estas piezas puedan ser tratadas por otros métodos como el pulido y el lapeado.

Las rectificadoras convencionales se conforman por un bastidor al que va sujeta la muela giratoria y se compone por granos abrasivos, muy resistentes y duros. La velocidad de estas muelas puede alcanzar las 30.000 revoluciones por minuto. Todo depende del diámetro de la muela.

Tipos de rectificadoras

Es importante destacar que existen distintos tipos de rectificadoras en el mercado y que se utilizan según el tipo de piezas a mecanizar, así como el uso que se haga de estas en los talleres:

- Rectificadora de superficies planas: este tipo de rectificadoras puede dividirse en dos: tangenciales y frontales. Se distinguen porque son fáciles de utilizar, pues únicamente están provistas de un carro que permite los movimientos de rotación y traslación de la pieza.

- Sin centros: para rectificar piezas de dimensiones pequeñas y con forma cilíndrica. Pueden automatizarse.

- Rectificadora convencional o universal: se emplea para el mecanizado de diámetros exteriores de ejes, en su mayoría. Son máquinas de gran tamaño y se caracterizan porque el cabezal portamuelas está provisto por un variador de velocidad que se ajusta según las características de la muela y la pieza a rectificar.

- Rectificadora cilíndrica: se dividen en externas e internas.

¿Cómo funciona la rectificadora convencional?

La rectificadora universal o convencional tiene la ventaja de ofrecer mucha mayor capacidad de trabajo, puesto que permite realizar el trabajo de piezas por revolución. Estas máquinas se caracterizan por tener gran tamaño y robustez, lo que permite el mecanizado de todo tipo de piezas, casi sin importar las dimensiones de las mismas. Así, en una rectificadora convencional es posible trabajar piezas de tamaños minúsculos que requieran mucha precisión, pero también permite el mecanizado de piezas de tamaños mucho más grandes.

Esta máquina tiene un carro longitudinal que es el encargado de proporcionar el movimiento de traslación a las piezas, las cuales giran sobre su propio eje, a través del avance y retorno automático del propio carro. El movimiento del carro se consigue gracias a un mecanismo hidráulico.

Por su parte, las muelas abrasivas tienen un movimiento de rotación opuesto al que sigue la pieza a mecanizar. ¿Y cuál es la velocidad de rotación del eje? Esta debe ajustarse en función de la dureza de la pieza y las características del mecanizado; para ello, la rectificadora convencional cuenta con reguladores de velocidad.

Las muelas abrasivas en las rectificadoras

Las muelas o cepillos abrasivos son la herramienta fundamental en toda rectificadora. Estas muelas se adaptan a las formas de las piezas y proporcionan una acción de amortiguación ideal para todo tipo de superficies a rectificar. Cuentan con la característica de poder adaptarse fácilmente a contornos y formas complejas de las piezas y se diseñan con el objetivo de ofrecer un acabado uniforme.

En las rectificadoras, la muela gira a alta velocidad para eliminar las alturas, imperfecciones e irregularidades de las piezas a mecanizar. Estas muelas se elaboran con un material compuesto: material de soporte, agente aglutinante o resina y mineral abrasivo. Las muelas se caracterizan por su dureza y estructura, así como por el tipo de mineral que empleen; estos serán factores a tener en cuenta antes de escoger una muela abrasiva. Además, también depende del grado de acabado que se quiera conseguir sobre la pieza y las propiedades de la misma.

Dentro de las propiedades de las muelas de rectificar encontramos que tienen un número indefinido de aristas que cortan y que están formados por los granos abrasivos; estos granos abrasivos, que están unidos por el aglutinante, son los que se encargan de trabajar la pieza cuando entrar en contacto con la superficie. Por otra parte, estas herramientas tienen puntos de corte colocados de forma aleatoria, por lo que es difícil controlar la posición de cada uno de los granos de la muela.

Por último, debemos destacar que el proceso de rectificado consume grandes cantidades de energía; el 80 % de esta energía se pierde en forma de calor, mientras que el 10 % del mismo lo gasta directamente la muela abrasiva.

Comentarios recientes